Средняя плотность керамзита. Технические характеристики и удельная плотность керамзита. Сколько весит куб керамзита

Керамзит – уникальный материал, который находит свое применение в многочисленных сферах строительства и некоторых других. Особенно он хорош для утепления пола.

Что такое керамзит?

Керамзит является довольно легким, а также пористым материалом ячеистого строения, внешне похож на гравий, иногда на щебень. Его получают при помощи обжига глинистых легкоплавких пород, которые могут всучиваться при довольно быстром нагревании в течение 30-45 минут при температуре в 1300°С.

Качество керамзита определяется:

- размером его зерен;

- прочностью;

- объемным весом.

Керамзит в зависимости от размерности зерна разделяют на фракции: 20 – 40, 10 – 20, 5 – 10 мм. Если же размер зерна меньше 5 мм, то такой материал — керамзитовый песок.

У материала разных фракций — разное назначение

В зависимости от объема насыпного веса, измеряемого в кг/м3, керамзитовый гравий разделяют на марки 150 – 800. Керамзит имеет водопоглощение в диапазоне от 8 до 20%.

Для чего он нужен?

Сегодня керамзит представляет довольно востребованный строительный материал, применяемый для различных целей:

Свойства материала

Керамзит – уникальный материал, обладающий следующими свойствами:

- Хорошей теплоизоляцией и звукоизоляцией.

- Высокой прочностью.

- Морозоустойчивостью, огнеупорностью и определенной влагостойкостью.

- Долговечностью.

- Инертностью к химическим воздействиям, в том числе устойчивостью к кислотам.

- Экологичностью.

- Отличным соотношением «цена/качество».

Сколько весит керамзит?

Вес керамзита напрямую зависит от его размерных характеристик и может варьироваться в пределах 300-600 кг/м 3 . При определении средней величины его вес будет равняться 400 кг на 1м 3 .

Исходя из отношения его веса к объему, то есть объемный насыпной вес, он определяется из марки керамзита, который находится в диапазоне 150-800. Маркой 300 обозначается керамзит, который имеет насыпную плотность в 300 кг/м 3 и так далее.

Марки керамзита по насыпной плотности

Теплопроводность керамзита

Этот материал большей частью применяется ввиду своих теплоизоляционных характеристик. Поэтому, выбирая керамзит, следует учитывать его теплопроводность. Самым лучшим керамзитом для утепления будет тот, чей коэффициент теплопроводности ниже. Она может колебаться в диапазоне 0,07-0,16 Вт/м.

Теплопроводность керамзита также будет зависеть от фракции – если размер керамзитового зерна будет уменьшаться, то будет меньше и пустотность, растет насыпная плотность, а также повышается теплопроводность.

Производство керамзита

- Сырье добывается в карьере и перевозится в глинозапасник.

- Исходное сырье перерабатывается до получения соответствующих сырцовых гранул установленных размеров.

- Гранулы проходят термическую обработку. Она включает сушку, обжиг, а также охлаждение готового материала.

- Происходит сортировка, при необходимости разделение по плотности и частичное дробление.

- Складирование и отправка на продажу.

Утепление пола керамзитом - 5 способов по шагам

Керамзит применяется во многих сферах, однако основное его применение связано с утеплением пола.

Утепление пола частного дома проводится по-разному, исходя из того, как уложен пол. В частных домах пол может быть уплотненному грунту, на лагах, поверх железобетонной плиты или бетонной стяжки. В городских квартирах пол чаще всего делают поверх бетонной плиты. Также возможно утепление пола керамзитом в банях и гаражах.

1. По грунту на лагах

- Подготовка к утеплению включает удаление напольного покрытия.

- Если лаги удаляются, то поверхность грунта очищается полностью, уплотняется. После этого на него стелют гидроизоляционный материал заходами в 10 см на основе битума (пергамин, рубероид и т. д.).

- Поверх гидроизолятора выполняют засыпку гравийной фракцией керамзита, следом можно слой крупного песка (керамзитный или речной).

- Укладывается армирующая сетка.

- Заливается стяжка.

Если лаги оставляются, то порядок работ несколько изменяется:

- Удалив напольное покрытие, между лагами застилается битумный гидроизолирующий материал.

- На него насыпают керамзит толщиной около 15 см.

- Поверх керамзита укладывается пароизоляция.

- Далее идут плиты утеплителя.

Затем можно поступить по-разному:

- на плиты укладывается сетка для армирования и заливается стяжка;

- поверх плит укладываются бруски на лаги, и создается черновой пол из досок либо плит ДВП.

2. Пол на лагах, выполненный на кирпичных опорах

Часто подобная конструкция пола используется в частных, в особенности рубленых домах.

- В данном случае керамзитом засыпается пространство до лаг, уложенных на столбики.

- Затем к лагам прибиваются черепные бруски и настилаются доски либо древесные плиты.

- Укладывается слой пароизоляции и утеплителя.

- Далее укладывается цементно-песчаная армированная стяжка или древесный черновой пол, а следом – финишный.

3. Пол, укладываемый поверх бетонной плиты

Такое утепление применяется тогда, когда имеются высокие потолки, и они позволяют подымать уровень пола. Его можно использовать и в частном деревянном доме и в городской квартире. Однако если потолки не очень высокие, а пол холодный, то можно утеплить и керамзитом, даже если произойдет потеря высоты.

Холодный бетонный пол можно утеплить засыпкой керамзита

Первоначально необходимо удалить напольное покрытие, убедиться в хорошем состоянии пола. В случае наличия рустов и трещин их необходимо пропенить при помощи монтажной пены. После этого необходимо положить гидроизоляцию. На нее укладывается мелкий керамзит толщиной не более 5 — 10 см, а затем, сверху укладывается сетка для армирования и создается черновая стяжка.

Также поверх керамзитной подушки можно положить пароизоляцию, сверху слой плитного утеплителя, после бруски и на них уже черновой пол.

4. Создание бетонно-керамзитного пола в банях и гаражах

Данный вариант утепления по конструкции будет самым простым.

Устройство пола в гараже из подручных материалов

+ засыпка керамзитом

- На грунт стелется гидроизоляция в виде плотного полиэтилена либо битумного материала таким образом, чтобы он заходил на стены.

- Далее монтируются маяки ровно по горизонтальной поверхности с использованием уровня. Их укрепляют при помощи быстросохнущего гипса или густого цементно-песчаного раствора.

- Затем при помощи бетономешалки замешивается раствор (цемент + песок в соотношении 1:2, 1 части воды и 3 части керамзита). Чаще всего используют гравийную фракцию, чтобы обеспечить надежный и более плотный раствор.

- Керамзитобетонную смесь далее разливают по поверхности пола, соблюдая маяки. Смесь необходимо утрамбовать, удалив все воздушные пузырьки. Как только поверхность застынет, ее нужно выровнять и использовать цементное молочко, чтобы «зажелезнить» ее.

5. Применение сухой керамзитной стяжки

Данный вариант утепления можно использовать поверх бетонного основания или непосредственно на грунт – разница будет лишь в высоте: на грунт керамзитовый слой может достигать 20-25 см, при укладке на бетон – не выше 10 см.

- Для начала следует провести подготовку грунтовой поверхности, то есть проклеить демпферную ленту немного выше линии, до которой будет засыпаться керамзит.

- На грунт затем необходимо постелить плотную полиэтиленовую пленку.

- Далее устанавливаются маяки, и по ним застилается керамзит: в случае, если слой будет до 10 см, то рекомендуется применять мелкую фракцию, если 20 см – вначале гравий, потом песок.

- Слои утрамбовывают при помощи небольшой плиты ДВП, обеспечивая ровную поверхность по маякам.

- Далее укладываются двухслойные листы ГВЛ. Их укрепляют при помощи саморезов.

- На листы ГВЛ далее можно уложить любое финишное покрытие.

Керамзитовый гравий – это строительный материал, получаемый из глины, путем обжига и представляющий из себя фрагменты округлой формы с порами внутри и оплавленной поверхностью.

Документом, регламентирующим требования к керамзитовому гравию: технические параметры, правила приемки, методы испытаний, транспортировку и хранение – является Межгосударственный стандарт ГОСТ 32496-2013 “Заполнители пористые для легких бетонов. Технические условия”.

Производство керамзитового гравия осуществляется в специальных печах-барабанах, где сырье, в качестве которого выступают монтмориллонитовая и гидрослюдистая глины, доводится до определенного структурного состояния, после чего, охлаждается.

Производство

Процесс производства разделен на несколько этапов:

- Подготовка сырья.

- Обжиг.

- Охлаждение.

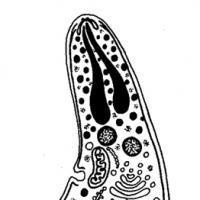

Схематически, процесс производства, выглядит следующим образом:

Требования, к сырью, из которого изготавливается керамзитовый гравий, определяются тремя параметрами, это:

- Содержание кварца должно быть не более 30%, оксида кремния – не более 70% и минералов – не менее 12%.

- Легкоплавкость – температура обжига не должна превышать 1250˚С;

- Интервал вспучивания – должен соответствовать предъявляемым требованиям.

Подготовка сырья может выполняться по нескольким технологиям. Это сухая подготовка – когда глиняная порода дробится до необходимых размеров зерен, с последующим делением на фракции. Пластическая подготовка – формирование зерен осуществляется путем замешивания исходного сырья в специальной машине (глиномешалке) и вылепливания гранул, с последующим подсушиванием. Порошково – пластическая подготовка – процесс выполняется аналогично подготовке по пластическому методу, с той лишь разницей, что в данном случае, изначально исходное сырье преобразуется в порошок. Мокрая (шликерная) подготовка – глина смешивается с водой в специальных устройствах (глиноболтушках), где получается глиняный раствор, называемых шликер, который подается в печи. Печи, при данной технологии, оборудуются специальными завесами из цепей, которые в процессе работы нагреваются. Шликер подается на цепи, где и разбивается на части, которые в дальнейшем обжигаются.

Обжиг происходит в специальных печах, различной конструкции:

- Вращающиеся, одно- и двух барабанные печи – при такой конструкции, подготовленное сырье подается в верхнюю часть барабана, которые размещен под определенным углом к поверхности земли. В нижней части барабана расположена форсунка, обеспечивающая нагрев внутреннего пространства устройства. Глиняные гранулы скатываются по стенкам барабана вниз и подвергаются тепловой обработке, в процессе которой глина вскипает и пучится, ее верхний слой – оплавляется.

- Кольцевые – производство керамзит выполняется методом термического удара. Готовые гранулы получаются легче на 25-40 %, чем при обжиге в барабанах.

- Вертикальные, аэрофонтанные – керамзит производится в восходящем потоке раскаленных газов. При такой конструкции, также происходит термический удар, который вызывает в глине активное вспучивание.

Охлаждение происходит в несколько этапов при постепенном снижении температуры:1-й этап – по окончании вспучивания глины – до температуры +800-900°С, 2-й этап – в течение 20 минут, до достижения температуры +600 – 700°С и 3-й этап – завершающее остывание.

В соответствии с ГОСТ 32496-2013, гравий выпускается трех фракций, это:

- Мелкая фракция – размер фрагментов (зерен), составляет от 5,0 до 10,0 мм;

- Средняя фракция – размер зерен составляет от 10,0 до 20,0 мм;

- Крупная фракция – размер зерен составляет от 20,0 до 40,0 мм.

Основными техническими параметрами керамзитового гравия являются:

- Насыпная плотность (объемный насыпной вес).

Измеряется в кг на м3, выпускается 11 марок – от марки М150 до М800, наиболее востребованы – М450, М500, М600.

Истинная плотность (объемный вес) – больше насыпной плотности в 1,5-2 раза.

- Прочность.

Прочность материала измеряется в МПа (Н/мм2), выпускается 13 марок прочности – от П15 до П400.

Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности.

- Коэффициент уплотнения – величина (К=1,15) применяется для учета уплотнения массы материала при транспортировке или хранении.

- Звукоизоляция. Керамзит обладает повышенной звукоизоляцией.

- Морозостойкость.

Керамзит имеет достаточно высокие морозоустойчивые свойства.Характеризуется потерей массы материала, измеряется в %.

- Теплопроводность – наиболее важный показатель.

Измеряется в Вт/м*К. Характеризует способность материала удерживать тепло. При увеличении плотности, коэффициент теплопроводности увеличивается.

- Водопоглощение.

Измеряется в мм. Определяет количество влаги, которое может впитать керамзит. Керамзит относится к относительно устойчивым к материалам к воздействию влаги.

- Количество радионуклидов.

Удельная эффективная активность радионуклидов не должна превышать 370 Бк/кг.

В соответствии с ГОСТ 32496-2013, марка керамзитового гравия должна составлять по:

- Прочности, в зависимости от марки:

| Марка гравия | Прочность, МПа | ||||||||

| До 0,5 | 0,5 – 0,7 | 0,7 – 1,0 | 1,0 – 1,5 | 1,5 – 2,0 | 2,0 – 2,5 | 2,5 – 3,3 | 3,3 – 4,5 | 4,5 – 5,5 | |

| По прочности | П15 | П25 | П35 | П50 | П75 | П100 | П125 | П150 | П200 |

- По насыпной плотности должна соответствовать марке прочности, а именно:

| Марка гравия | |||||||||||

| По насыпной плотности | М150 | М200 | М250 | М300 | М350 | М400 | М450 | М500 | М600 | М700 | М800 |

| По прочности | П15 | П25 | П25 | П35 | П50 | П50 | П75 | П100 | П125 | П150 | П200 |

Морозостойкость материала также нормирует ГОСТ – потеря массы керамзитового гравия не должна превышать 8%.

Теплопроводность зависит от технологии подготовки и состава сырья, конструкции печи обжига и условий охлаждения. В зависимости от плотности полученного материала и технологии изготовления, удельная теплопроводность находится в пределах от 0,07 до 0,18 Вт/м*К.

Способность керамзита к поглощению влаги (влагопоглощение), также важный параметр, характеризующий этот строительный материал. Коэффициент влагопоглощения, для разных марок составляет – от 8,0 до 20,0 %. Способность к поглощению влаги, в отношении к массе материала, в течение 1 часа, должно составлять не более, для марок:

- До М400 – 30%;

- М450 – М600 – 25%;

- М700 – М800 – 20%.

Общая влажность, отгружаемой партии материала, не должна превышать 5,0% общей массы гравия.

После того, как керамзит изготовлен, готовый материал отправляется на реализацию, в виде россыпи или в определенной расфасовке, при этом количество поврежденных (расколотых) зерен, не должно превышать 15% от общей массы изготовленного материала.

Кроме этого, при производстве керамзитового гравия, контролируется форма зерен, которая определяется коэффициентом формы. Коэффициента формы должен быть не более 1,5, а количество зерен, превышающих данный показатель, также должно быть не более 15% от общего количества в партии материала.

При реализации россыпью и с использованием тары, в реализующей организации, должны быть сертификаты соответствия, результаты испытаний и товарные накладные на материал. При реализации в таре (в фасованном виде), продукция маркируется на упаковке. В маркировке указывается: наименование заполнителя, данные предприятия изготовителя, дата изготовления, значение теплопроводности, количество заполнителя, результаты испытаний и обозначение стандарта.

Для фасовки используются бумажные, полипропиленовые и тканевые мешки, которые должны соответствовать требованиям ГОСТ, для данного вида тары. Маркировка наносится на каждый мешок, в соответствии с требованиями по маркировке товара, указанными выше.

Контроль за качеством материала осуществляет производитель, при этом, контроль ведется с момента поступления сырья, до окончания процесса производства (входной, операционный и приемо-сдаточный контроль), данные о котором, фиксируются в специальных журналах и оформляются протоколами.

При проведении приемо-сдаточных испытаний, определяются:

- зерновой состав в каждой партии;

- насыпная плотность;

- прочность;

- коэффициент формы зерен;

- содержание в гравии расколотых зерен;

- влажность.

При длительном хранении готового материала, проводят периодические испытания, которые проводятся:

- один раз в две недели – проверяется потеря массы при прокаливании и содержание слабообожженных зерен;

- один раз в квартал – проверяется потеря массы при кипячении;

- один раз в полугодие – проверяется морозостойкость и коэффициент размягчения;

- один раз в год – проверяется удельная эффективная активность естественных радионуклидов и теплопроводность.

При запуске производства и каждый раз при изменении сырья, выполняются испытания по проверке на радинуклиды и теплопроводность керамзита.

Подготовленный к реализации керамзит, отгружается, при этом количество материала, измеряется по объему или его массе, с учетом коэффициента уплотнения (К=1,15).

Достоинства и недостатки

Достоинства использования:

- Достаточная прочность материала.

- Низкая теплопроводность, и как следствие – хорошие теплоизоляционные свойства.

- Является хорошим звуковым изолятором.

- Высокая огнеупорность, определяет этот материал, как не горючий, пожаробезопасный. При воздействии внешнего источника огня, горение не поддерживает, вредных веществ в окружающее пространство – не выделяет.

- Морозоустойчивость.

- Малый удельный вес – позволяет использовать при необходимости уменьшить массу сооружаемых строительных конструкций.

- Не подвержен воздействию атмосферных явлений (влажность, перепады температуры).

- Инертен по отношению к химическому воздействию.

- Не гниет и не подвержен разложению.

- Продолжительные сроки эксплуатации.

- Является экологически чистым материалом.

- Простота выполнения монтажных работ.

- Низкая стоимость, в сравнении с прочими теплоизолирующими материалами.

Недостатками являются:

- При укладке в горизонтальной плоскости необходима укладка подстилающего слоя.

- При не качественном изготовлении или при изготовлении без образования поверхностной корки, впитывает влагу, после чего, не может быть использован в качестве теплоизолятора.

- При использовании в качестве утеплителя, занимает большой объем, тем самым уменьшает пространство в изолируемом помещении.

Благодаря своим положительным свойствам, керамзитовый гравий широко используется при выполнении различных видов строительных работ, как, то:

- монолитное строительство – используется в качестве наполнителя;

- теплоизоляция – это крыши, полы и перекрытия зданий, сооружений и конструкций;

- теплоизоляция различных систем – «теплый пол», водопроводные трубы, наружные трубы отопления и прочие трубные системы.

- защиты от шума внутреннего пространства помещений;

- производство бетона и строительных блоков;

- теплоизоляция фундамента – позволяет уменьшить глубину закладки фундамента;

- дорожное строительство – используется для теплоизоляции и отведения воды при сооружении насыпей для дорог и при строительстве на заболоченных участках.

Керамзит также используется при создании ландшафтного дизайна участка (создания альпийских горок и террас), при необходимости теплоизоляция грунта (при выращивании растений) и в растениеводство – для создания дренажа корневой системы растений.

При выборе керамического гравия, необходимо следовать критериям выбора, которыми являются:

- Качество материала.

- Наличие сертификата соответствия.

- Условия хранения готового материала.

- Целостность фрагментов (зерен) материала.

- Цвет и наличие корочки на зернах керамзита.

Керамзитовый гравий, благодаря своим положительным свойствам, получил широкое применяется в различных отраслях промышленности и хозяйства, как в нашей стране, так и за рубежом.

Плотность керамзита

Природный легкий материал керамзит имеет множество характеристик. При этом одной из наиболее важных является его плотность, которая напрямую зависит от выбранного режима обработки глины – то есть, способа изготовления.

Ввиду того, что изначально керамзит имеет невысокую плотность, то его производные - керамзитобетон и керамзитобетонные блоки , также имеют низкую плотность, в отличие от других материалов. Однако этот параметр никак не влияет на механическую прочность материала. За счет особой внутренней структуры гранулы керамзита имеют высокую сопротивляемость нагрузкам, благодаря чему панели, блоки и монолитные строения из него надежно защищены от разрушений.

Разделять керамзит на фракции позволяет размер их гранул. Так, различают керамзитовый песок (самые мелкие частицы по 0–5 мм), керамзитовый гравий (материал с размерами 5-10, 10-20, 20-40 мм) и керамзитовый щебень (крупные частицы по 0-10, 10-40 мм).

Перед тем как выбрать фракцию материала, необходимо определить плотность керамзита. На его качество будет влиять объемный насыпной вес, объем зерен и показатель пористости. Плотность насыпного материала варьируется от 250 до 800 кг на метр кубический.

Расчет истинной плотности керамзита

Этот показатель позволяет определить удельный вес керамзита. Для проведения расчета необходимо знать его вес в сухом состоянии, который необходимо разделить на объем вещества в плотном состоянии.

Определение удельной плотности керамзита

Данная величина является переменной, измеряется в килограммах на 1 метр кубический и зависит от фракции материала: для гравия - 450-700, для щебня - 600-1000, для песка - 800.

Плотность керамзитобетона

Керамзитобетон бывает различных видов, от чего зависит его насыпная плотность (единица измерения - в килограммах на 1 кубический метр):

- конструктивный - 1200-1800;

- теплоизоляционный - от 350-900;

- теплоизоляционно-конструктивный – 700-1400.

Сравнительная характеристика кирпича и керамзитобетонных блоков

- плотность кирпича больше плотности керамзитных блоков, ввиду чего кирпичная кладка тяжелее блочной в 2,5 раза;

- 7 кирпичей сравнимы по объему с 1 блоком из керамзита – это позволяет в 3 раза увеличить скорость кладки;

- стены из керамзитоблоков имеют меньшую толщину, чем кирпичные, зато отличаются высокой теплоизоляцией.

Из-за низкой плотности керамзитовые блоки помогают сооружать здания с легкими стенами, уменьшать нагрузку на фундамент и в значительной мере снижать потери тепла - до 75%, что позволяет экономить. Стеновые панели из керамзита имеют разную плотность из-за типа конструкции – они бывают одно-, двух- или трехслойные.

Можно с уверенностью утверждать, что такой материал как керамзит относится к тем типам утеплителя, которым пока что трудно найти замену. В первую очередь это связано с его безвредностью для людей, присутствующих в здании.

Физические параметры керамзита – удельный вес и плотность – характеризуются сравнительно маленькими значениями. Внутренняя структура по форме напоминает мельчайшие ячейки. Когда же речь заходит о главном назначении керамзита, говорят о насыпной плотности как об основной характеристике материала.

Владение данной информацией позволяет специалисту подобрать фракцию применительно к конкретной ситуации. Но, для проведения более объективных расчетов требуется знать численные значения всех троих параметров: удельный вес, объем и размер фракции.

Технология изготовления керамзита

В качестве сырья для изготовления керамзита используют специализированную глину. В целом процесс сводится к обжигу сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе в течение короткого промежутка времени, который обычно занимает от 20-ти до 40-ка минут, температура возрастает от начального значения 1050 на 250 градусов Цельсия.

Наблюдается интересный эффект – вспучивание нагреваемой массы, внутри образуются поры (или пустоты), т. е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

Какие существуют фракции керамзита?

Интересно то, что при относительной небольшой плотности керамзит обладает хорошей прочностью. Высокие показатели последнего параметра гранулам обеспечивает их специфическое строение. Материал сохраняет целостность, находясь под огромным весом, но также благодаря этому остаются защищенными разные объекты, контактирующие с гранулами. По причине существующей разности размеров гранул есть основания условно разделить керамзит на три вида или фракции: щебень, гравий и песок.

Из перечисленных видов самой мельчайшей фракцией считается песок – размер песчинок находится в пределах от нуля до пяти миллиметров. В зависимости от того, какой средний размер гранул (в миллиметрах), гравий принято условно делить на три подвида:

- от 5-ти до 10-ти;

- от 10-ти до 20-ти;

- от 20-ти до 40-ка.

Из раздробленного гравия образуется керамзитовый щебень. Наиболее востребованной является фракция, которая называется керамзитом дробленым. Ее частицы имеют размеры не более десяти миллиметров. Требуемая плотность гравия достигается путем применения пластичного, мокрого, сухого и порошково-пластичного режимов в процессе изготовления.

О насыпной плотности и марках керамзита

Плотность или насыпная плотность керамзита, как и всех остальных материалов, измеряется в тех же единицах – килограммы в кубическом метре (кг/куб. м). Когда речь идет о керамзите, то имеются в виду его теплоизоляционные свойства. Основные параметры – ячеистость, общий объем ячеек внутри гранул, объемный (насыпной) вес – влияют на качество керамзита. Невозможно однозначно утверждать, будто бы насыпная плотность имеет такое-то численное значение – оно колеблется в пределах между 250 и 800 кг/куб. м.

Это объясняется тем, что для каждой марки есть свое значение. Чтобы их различать, ввели стандарт – впереди пишется литера «М» и, соответственно, число. Например, если плотность чуть меньше 250 кг/куб. м, то маркировка – «М250». Для плотности находящейся в пределах от 250 до 300 кг/куб. м – «М300». До 450 кг/куб. м гравий маркируется с интервалом 50, но дальше разница в обозначениях между двумя соседними марками уже удваивается и равна 100, т. е. М500, М600 и т. д.

Такое обозначение марок по указанному принципу, которое зависит от плотности керамзита, имеет конкретное именование ГОСТ 9757-90. Конечно, согласно установленным правилам марки щебня и гравия из керамзита имеют условные нижнюю и верхнюю границы, соответственно, М250 и М600. Но при необходимости эти нормы можно откорректировать по просьбе заказчика, использовать значение, превышающее М600.

В случае с керамзитовым песком действуют следующие нормы: М500 – М1000. Если значения характеристик, близких к нижнему порогу, относятся к справочным, то наибольшие – желательно соблюдать. Напрашивается следующий вывод: если выбрать какую-то фракцию, то качественные показатели окажутся более предпочтительными у того керамзита, вес гранул которого минимальный.

Какие еще бывают виды плотности керамзита?

Знание истинной и удельной плотности насыпного утеплителя является необходимым условием для выполнения расчетов. Для каждого материала действует свое значение удельной плотности. Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Истинную плотность определяют с помощью простой формулы: результат деления массы вещества, находящегося в сухом состоянии, на его объем (за вычетом объема ячеек внутри гранул). Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

Совершенствование строительных технологий постоянно движется в направлении повышения прочности материалов и снижения их веса. Важным аспектом, как в условиях холодного, так и жаркого климата, остается понижение теплопроводности. Одним из строительных материалов, в которых аккумулированы неплохие прочностные и теплоизоляционные свойства, является керамзит.

Общие свойства материала, его структура и виды

Керамзит производится из глины путем высокотемпературного обжига, проводимого на специализированных предприятиях. Наружная поверхность глиняных конгломератов оплавляется, что обеспечивает её гладкость и специфичную окраску. Образование пористой структуры происходит за счет газов, выделяющихся во время обжига.

Глина, в различном виде, находится в составе большинства важных строительных материалов – кирпича, цемента и ряда других. Её природные свойства характеризуются высокими параметрами прочности, которых не лишен керамзит. Несмотря на пористую структуру, улучшающую теплоизоляционные свойства, его сопротивление сжатию является достаточным для применения в составе бетонов, керамзитоблоков и обычной подсыпки.

В зависимости от формы, внешнего вида и технологического процесса производства, керамзит подразделяется на такие виды:

- керамзитовый гравий – классические овальные, почти круглые окатыши или гранулы, имеющие красно-коричневый цвет поверхности – основная форма выпускаемого керамзита. Такой гравий применяется повсеместно в строительной сфере;

- керамзитовый щебень – представляет собой фрагменты крупных конгломератов керамзита, полученные раскалыванием последних. Форма щебня угловатая и отличается острыми краями. Основное применение ограничено добавлением в состав бетонов;

- керамзитовый отсев или песок – мелкие частицы, являющиеся побочным продуктом при обжиге или дроблении керамзита и применяющиеся как пористый наполнитель.

Гравий и щебень имеют размеры от 5 до 40 мм, а керамзитовый песок представляет собой частицы менее 5 мм. Мелкие дробленые фракции керамзита применяются в системах очистки (фильтрации) воды, а также как подсыпка в террариумах и аквариумах. Подобное использование является одним из свидетельств низких токсических качеств, позволяя поставить керамзиту «5» за экологичность.

Внешний вид материала весьма непрезентабелен, однако это не имеет никакого значения. Керамзит почти не применяется в открытом виде, а входит в состав бетона или изолированных деревянных и бетонных перекрытий. Стоимость керамзита наиболее низкая среди доступных теплоизоляционных и конструкционных материалов, за что заслуженно получает оценку «5».

На картинке — фото, общее описание керамзита и его особенностей

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов. Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита.

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условные.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения. Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

- длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Главные свойства и характеристики керамзитового гравия, а также его плюсы и минусы в большей степени зависят от и правильности этапов его выполнения.

Альтернатива керамзиту – пенополистирол и вермикулит

Пенополистирол (пенопласт) является эффективным утеплителем, успешно применяющимся при отделке помещений. Его теплопроводность примерно в 3 раза ниже, чем у керамзита. Это создает, на первый взгляд, реальную альтернативу выбора.

В реальности способы применения данных материалов отличаются, что вызвано высокой хрупкостью пенопластовых плит. Утепление пенополистиролом весьма эффективно, однако не может использоваться в местах, подверженных механическому воздействию. Именно поэтому теплоизоляционные свойства пенопласта и керамзита не конкурируют между собой.

Еще одним минусом пенопласта является его пожарная опасность. При возгорании пенополистирол будет не только поддерживать огонь, но и выделять токсичные газы.

Вермикулит относится к вспученным под воздействием высокой температуры минералам и обладает высокими тепло- и звукоизоляционными свойствами. Материал является эффективной заменой керамзиту при использовании в виде прослоек или подсыпок. Для производства композиционных блоков керамзит по-прежнему вне конкуренции.

Еще одним препятствием применению вермикулита является его цена, превышающая в 4-5 раз стоимость керамзита. Несмотря на высокие теплоизоляционные свойства вермикулита, его использование обойдется значительно дороже.

Подведем итоги. Керамзит может применяться для реализации широкого ряда строительных задач, включая строительство частных домов и теплоизоляцию квартир. Высокие характеристики и относительно небольшая цена делают керамзит оптимальным для скромного бюджета. Использование заменителей керамзита возможно, однако оправдано лишь в незначительном ряде случаев.

Керамзитовый гравий обладает высокими теплосберегающими и звукоизоляционными показателями, что позволяет его повсеместно и утепления различных конструкций.